|

1.5

ПРОЕКТИРОВАНИЕ И

ДЕТАЛЬНОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ, НОРМЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА

Сырье

– смесь прямогонных бензиновых фракций из промпарка насосами НІОІ – 1,2 подается на

смешение с избыточным

водородсодержащим газом риформинга, подаваемым компрессором ПК 101/1,2.

Смесь сырья и водородсодержащего

газа – газосырьевая

смесь - проходит по

межтрубному

пространству теплообменников ТІОІ – 1,4, где

нагревается до температуры 200-300ºС обратным потоком из

реактора РІОІ

– газопродуктовой смесью. Затем газосырьевая смесь

поступает в печь гидроочистки ПІ/101 для нагрева

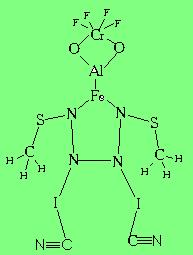

до температуры реакции 300-400ºС и далее в реактор РIOI, где

на

алюмокобальтмолибденовом катализаторе происходят реакции гидрогенизации

Газопродуктовая смесь гидроочистки

проходит трубное пространство

теплообменников T101 – 4,1, нагревая газосырьевую смесь,

затем охлаждается в

аппаратах воздушного охлаждения Х101-1,3 и водяных холодильниках

Х105-1,2,

затем поступает в сепаратор С101 на разделение

В

сепараторе С101 происходит разделение водородсодержащего газа и

нестабильного

гидрогенизата.

Водородсодержащей газ из сепаратора

С101 выводится с

установки

Часть

водородсодержащего газа из сепаратора С101 возвращается на прием

компрессора

ПК101/1,2 для регулирования давления на приеме компрессора ПК101/1,2 и

постоянства потока в систему гидроочистки.

Нестабильный

гидрогенизат из сепаратора С101 после нагрева в теплообменнике TI02-1,2

до

температуры 150-180ºС подается в отпарную колонну К101 для

выделения из

гидрогенизата растворенных газов и влаги.

Из

верхней части отпарной колонны К101 выводится газ отпарки вместе с

парами

орошения и воды.

После охлаждения и конденсации в

аппаратах воздушного охлаждения ХК-101

и водяном ХК 102-1÷2 смесь разделяется на углеводородный газ и

орошение в емкости орошения Е-101.

Углеводородный газ из емкости Е-101

направляется в топливную сеть завода или через сепаратор С-111 . а

используется

в качестве топлива на печах установки.

На установке имеется возможность

очистки сжиженных

газов установок АВТ от сероводорода.

Для колонны К101 подбирается

температурный режим, заключающий образование избытка орошения и

обеспечивающий.

минимальное содержание влаги в гидрогенизате.

На

период пуска предусмотрен вывод избытка орошения на ГФУ.

Вода

отпарки от нижней части емкости орошения Е101 выводится в трубопровод насыщенного

раствора

моноэтаноламина.

Необходимое

для отпарки количество тепла вводиться в отпарную колонну циркуляцией

стабильного гидрогенизата через трубчатую печь ПI/102 насосом Н102-1,2.

Стабильный

гидрогенизат с низа

отпарной колонны К-101 с температурой

210-260ºС насосами Н102-1,2 подается в трубчатую ПI/102, в

которой, пройдя

конвекционный и радиатный 4-х поточные змеевики и, нагревшись до

240-280ºС,

поступает вниз отпарной колонны для поддержания ее теплового баланса.

Стабильный

гидрогенизат с низа колонны К101

после охлаждения в теплообменнике Т102 подается

в систему риформинга на смещение с циркуляционным

водородсодержащем

газом .